Introduzione

Quando si parla di vetro, la prima cosa che salta in mente è sicuramente il prodotto finito. Stiamo quindi parlando di bottiglie e bicchieri per il food and beverage, flaconi per profumeria, contenitori per il farmaceutico ed iniettabili e così via. Quando si parla di riporto saldato nel vetro invece, solo i pochi diretti interessati ed esperti del settore sono in grado di riconoscere l’importanza di questo processo che, nonostante rappresenti una minuscola parte nell’intero ciclo di creazione del manufatto, influisce direttamente e in maniera determinante sulla produttività in vetreria.

La sfida

Le leghe a base Nickel (Ni Cr B Si) con durezza da 30HRC a 60HRC sono da sempre risultate la naturale scelta per la saldatura di riporto, soprattutto per i maschi o plungers da vetreria. Storicamente poi, la deposizione di queste leghe in polvere è sempre stata fatta per mezzo della fiamma ossiacetilenica (OFW) o per via del processo chiamato High Velocity Oxigen Fuel (HVOF). Tuttavia un importante produttore di bottiglie Italiano ci ha contattato per cercare di risolvere i problemi di erosione ad alta temperatura a cui i propri plungers rivestiti in Nickel erano soggetti durante i tempi di esercizio; pertanto si è suggerito l’utilizzo di leghe a base di Cobalto, più tenere e lavorabili ma al tempo stesso molto più resistenti alle alte temperature.

Soluzione

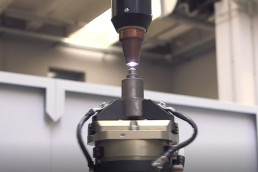

Le problematiche dell’utilizzo di tali leghe a base Cobalto riguardavano principalmente la loro elevata temperatura di fusione (1375-1400°C). Questa temperatura infatti era molto prossima alla a quella della fusione di Ghisa e Acciaio e, nel caso si fosse eseguito un riporto con OFW o HVOF, si sarebbe andato a fondere anche il materiale base durante il passaggio di rifusione tipica dei due processi.

I benefici

Il passaggio alla tecnologia Plasma ad Arco Trasferito (PTAW) con materiale di apporto in polvere di Cobalto ha portato a diversi vantaggi non solo sul piano delle performance del pezzo che da un tempo di esercizio di circa 92 ore (Nickel) è passato a 325 ore (Cobalto) ma anche sul piano produttivo in generale e, quindi, economico. In primis, non si trattava più di uno strato di polvere fuso e proiettato verso il metallo come avveniva con i metodi OFW e HVOF ma di un ancoraggio metallurgico totale che andava a risolvere le criticità legate al raffreddamento del pezzo stesso. Inoltre, il volume della polvere depositata e quindi la percentuale di dispersione con la tecnologia PTAW precipitava vertiginosamente dal 70% (HVOF) al 3-5% pur mantenendo le stesse tempistiche di deposito – 5 minuti circa.

La testimonianza

Grazie all’intervento risolutivo del nostro personale tecnico e alle prestazioni offerte dal nostro impianto ROBONEXT P (PTAW) , il produttore di bottiglie è riuscito a risolvere i problemi di erosione ad alta temperatura a cui i propri plungers erano soggetti in esercizio, riducendo notevolmente i tempi morti ed allungando i tempi di vita dei maschi stessi.